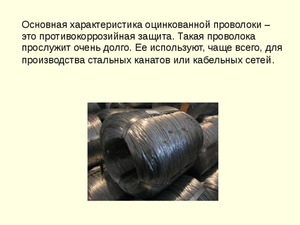

Описание и характеристики стальной оцинкованной проволоки по гост

Содержание:

- Для чего применяется оцинкованная проволока?

- Маркировка оцинкованных стальных листов

- Вес 1 метра проволоки, масса проволоки

- 2 Требования к составу и свойствам Св-08Г2С

- Поверхностная плотность цинка на проволоке ГОСТ 7372:

- Где применяется?

- Область применения гибкого материала

- Переплавка

- 1 Особенности производства и применения ПП

- Проволока из углеродистой конструкционной стали

- Основные этапы

- Виды алюминиевой проволоки и правила ее применения

Для чего применяется оцинкованная проволока?

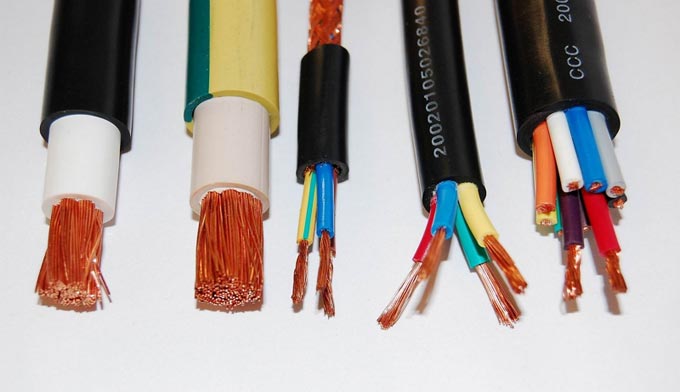

Она применяется для формирования разных тросов, сеток, пружин, электродов и тому подобное. Канатная стальная оцинкованная проволока популярна в многочисленных сферах деятельности в виде материала для создания изделий из металла. Распространённый вид – проволока с круглым сечением. Менее распространены вариации с овальным и шестиугольным сечением. Наиболее редко встречается проволока 4 мм с сечением в виде трапеции.

Основные виды проволоки

Отличительной чертой видов проволоки является диаметр. Его значение варьируется от 2 до 8 мм. Самым признанным считается диаметр 5 мм. Для получения мягкой проволоки свыше 5 мм используют отрезок металла, который получают путём горячего катания. Такого рода катанка может быть диаметром от 5 до 9 мм. Оцинкованная проволока разных диаметров поставляется в форме мотка, вес которого варьируется от 20 до 200 кг. Также поставляется и в форме бухты, вес которой колеблется от 800 кг до 1,2 тонны.

Существует два способа оцинковки проволоки:

1. Способ гальванического покрытия. Для отделения цинка применяется электрический ток.

2. Горячий способ. Это процесс погружения материала в растопленную смесь из цинка и дополнительных элементов. Такой метод позволяет достичь наивысшего уровня оцинковки. Нельзя при этом нарушать температурный режим, так как катанка может стать непрочной.

Оба способа имеют и преимущества, и недостатки. Проволока, полученная вторым способом и имеющая расходы больше, обычно превышает в стоимости. Но данный параметр незначительно влияет на практическое использование материала. При оцинковке проволока значительно расширяет спектр применения и получает дополнительные качества (например, она не поддаётся коррозии), что разрешает использовать её в разных промышленных ситуациях.

Основные плюсы проволоки такого типа:

1. Чем большее сопротивление влиянию температуры или влаги, тем выше срок годности. Это поможет сохранить и время, и средства.

2. Внешний вид выгоднее, чем у проволок других типов

Это играет важную роль в отделочных работах, когда на изделие постоянно обращается внимание. Лучше сделать один раз из качественного материала и любоваться, чем сделать из некачественного и потом корить себя за итоговую неаккуратность.

3. Оцинкованная проволока, которая была подвержена термической обработке, нередко в наше время используется для производства маленьких гвоздиков. В частности, используются проволоки восьми и трёх миллиметров. Реже берутся 2,2-миллиметровые.

4. Применение проволоки как заземления. Придерживаясь правил безопасности, следует выбрать струну, толщина сечения которой сможет выдержать всё напряжение, которому она будет подвергаться.

5. Оцинкованной проволокой легко можно заменить различные бытовые приспособления: ручки на вёдрах, кольца для брелоков, плечики или вешалки для одежды и так далее.

Более прочной проволоку делает материал, из которого она изготавливается. Например, сталь Q195 – прочная, содержит низкий процент углерода. Также большую роль играет толщина. Чем она толще, тем высшего качества она будет считаться, но тем и дороже станет. Лучше всего выбирать средний показатель – и не переплачиваете, и не проиграете в качестве

Очень важной сферой применения проволоки является изготовление из неё различного рода сеток, которые очень широко применяются в быту, строительстве, промышленности.

Арматура А500С ф20 11,7м в пачках (Ревякинский МЗ) От 89859 руб/тПодробнее

U-образный блок Ytong D500 500*250*200Блок газобетонный для малоэтажного строительства YTONG, U-образный, плотностью D500, ширин… От 825 руб/штПодробнее

Арматура А500С ф22 11,7м в пачках (Ревякинский МЗ) От 89859 руб/тПодробнее

Маркировка оцинкованных стальных листов

Оцинкованный листовой прокат классифицируют в зависимости от:

- назначения на листы:

- общего назначения (обозначается при маркировке ОН);

- холодной штамповки (ХШ);

- холодного профилирования (ХП);

- под покраску (ПК).

- изменения толщины оцинкованного слоя на листы:

- нормальной разнотолщинности оцинковки (марка НР);

- уменьшенной разнотолщинности оцинковки (марка УР).

- толщины цинкового покрытия на листы:

- обычного класса — толщина 10-18 мкм (марка О);

- высокого класса — толщина 18-40 мкм (марка В);

- повышенного класса – толщина 40-60 мкм (марка П).

- точности проката на листы:

- повышенной точности (обозначается А);

- нормальной точности (Б).

Маркировка листового проката начинается с указания его разновидности — оцинкованный стальной лист обозначается Оц. Далее указывается точность проката, класс покрытия, назначение, наличие обрезанной кромки (обозначается О). Числа, которые указаны в маркировке, это толщина, ширина и длина в мм. После числового обозначения указывают ГОСТ, который устанавливает стандарты изделия.

Вес 1 метра проволоки, масса проволоки

Вес 1 метра стальной проволоки рассчитывается по формуле:

m=π*R²*р, где

- m — масса 1 метра, грамм;

- π — число π ≈ 3,14;

- R — радиус проволоки, мм;

- р ≈ 7,85, т/м3 (плотность стали).

Данная формула расчета массы проволоки применима к любой стальной проволоке: оцинкованной, пружинной, канатной, вязальной и другим.

Обратите внимание на то, что согласно ГОСТов, практически любая стальная проволока изготавливается с «минусовым» допуском. То есть фактический диаметр, и, соответственно фактическая масса, будут немного меньше, чем номинальные

Таблица перевода массы проволоки в длину (количество грамм в 1 метре стальной проволоки):

| Диаметр проволоки, мм | Теоретическая масса стальной проволоки, г/м |

| 0.2 | 0.2465 |

| 0.4 | 0.9860 |

| 0.6 | 2.2184 |

| 0.8 | 3.9438 |

| 1.0 | 6.1623 |

| 1.2 | 8.8736 |

| 1.4 | 12.0780 |

| 1.6 | 15.7754 |

| 1.8 | 19.9657 |

| 2.0 | 24.6490 |

| 2.2 | 29.8253 |

| 2.4 | 35.4946 |

| 2.6 | 41.6568 |

| 2.8 | 48.3120 |

| 3.0 | 55.4603 |

| 3.2 | 63.1014 |

| 3.4 | 71.2356 |

| 3.6 | 79.8628 |

| 3.8 | 88.9829 |

| 4.0 | 98.5960 |

| 4.2 | 108.7021 |

| 4.4 | 119.3012 |

| 4.6 | 130.3932 |

| 4.8 | 141.9782 |

| 5.0 | 154.0563 |

| 5.2 | 166.6272 |

| 5.4 | 179.6912 |

| 5.6 | 193.2482 |

| 5.8 | 207.2981 |

| 6.0 | 221.8410 |

| 6.2 | 236.8769 |

| 6.4 | 252.4058 |

| 6.6 | 268.4276 |

| 6.8 | 284.9424 |

| 7.0 | 301.9503 |

| 7.2 | 319.4510 |

| 7.4 | 337.4448 |

| 7.6 | 355.9316 |

| 7.8 | 374.9113 |

| 8.0 | 394.3840 |

Если необходимо узнать теоретическую массу или вес, например, алюминиевой или медной проволоки, нужно всего лишь подставить в данную формулу вместо плотности стали плотность нужного металла.

2 Требования к составу и свойствам Св-08Г2С

Технические характеристики и химсостав описываемых изделий для сварки (они могут быть омедненными и обычными) изложены в Госстандарте 2246–70. Он регулирует содержание в СВ08Г2С следующих элементов (значения даны в процентах):

- никель – до 0,25;

- хром – до 0,2;

- марганец – 1,8–2,1;

- кремний – 0,7–0,95;

- сера и фосфор – не больше 0,025 и 0,03 соответственно;

- углерод – 0,05–0,11.

Алюминием, ванадием и прочими химическими элементами омедненная и обычная Св-08Г2С не легируется. Допускается наличие в ней марганца (от 1,65 до 2,1 %), если изделие имеет диаметр не более 1,4 мм. Когда производится обычная проволока (не омедненная), в ней может содержаться до 0,25 % меди. ГОСТ допускает и наличие до 0,01 % азота в таких изделиях для сварки и наплавочных работ.

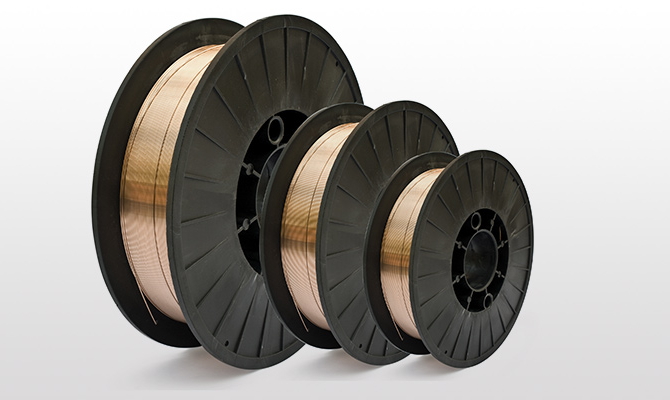

Мотки сварочной проволоки Св-08Г2С

Мотки сварочной проволоки Св-08Г2С

СВ08Г2С выпускается сечением 0,3–12 мм. Упаковывают ее в мотки, вес которых должен быть не менее 2–30 кг. Омедненная проволока может комплектоваться в прямоугольные по сечению мотки высотой 50–90 мм, внутренним диаметром 100–400 мм и наружным диаметром 175–600 мм.

Проволочная легированная продукция (в том числе и омедненная) при наличии разрешения от потребителя поставляется в кассетах и катушках. При этом она обязана состоять из отрезка без разрывов. Изделия наматываются плотно, ровными рядами, исключающими вероятность разматывания либо распушивания материала при транспортировке и хранении.

Омедненная сварочная проволока Св-08Г2С

Омедненная сварочная проволока Св-08Г2С

Сопротивление на разрыв интересующих нас изделий варьируется от 882–1372 МПа (сварочная проволока 0,3–0,5 мм) до 686–1029 МПа (более 2 мм). Омедненная и обычная продукция может термически обрабатываться, если стандартная технология ее производства не обеспечивает заданных показателей указанного сопротивления.

Омедненная Св-08Г2С иногда имеет на своей поверхности остатки мыльного смазочного состава, что не является нарушением требований ГОСТ

Обратите внимание – в смазке не допускается наличия серы и графита

Поверхностная плотность цинка на проволоке ГОСТ 7372:

| Номинальный диаметр, мм | Поверхностная плотность цинка, г/м2 | ||

| ОЖ | Ж | С | |

| 0,38 | 60 | 25 | 20 |

| св. 0,38 до 0,45 включ. | 75 | 40 | 30 |

| 0,45-0,55 | 90 | 40 | 35 |

| 0,55-0,65 | 110 | 50 | 40 |

| 0,65-0,75 | 120 | 60 | 40 |

| 0,75-0,95 | 130 | 70 | 50 |

| 0,95-1,15 | 150 | 80 | 60 |

| 1,15-1,40 | 165 | 90 | 60 |

| 1,40-1,80 | 180 | 100 | 70 |

| 1,80-2,40 | 205 | 110 | 80 |

| 2,40-3,0 | 230 | 125 | 90 |

| 3,0-3,8 | 230 | 135 | 100 |

| 3,8-4,0 | 245 | 150 | 110 |

Примечания: По предельным отклонениям более жесткие требования предъявляются к проволоке канатной, предназначенной для изготовления авиационных канатов, а также для лифтовых канатов.

В канатной проволоке применяются следующие марки стали: Ст. 45-75. Возможно изготовление проволоки из углеродистой стали по ГОСТ 1050-88 или по ГОСТ 14959-79.

На поверхности проволоки без покрытия не должно быть трещин, закатов, раковин и ржавчины. Для оцинкованной канатной проволоки по группе «С» цинковое покрытие проволоки должно быть сплошным, без пропусков и трещин, видимых без увеличительных приборов. Допускаются отдельные наплывы цинка величиной, не превышающей плюсовые предельные отклонения от фактического диаметра проволоки.Для оцинкованной проволоки по группе Ж и ОЖ допускаются отдельные наплывы величиной, не превышающей двойного плюсового допуска от фактического диаметра проволоки.Форма выпуска: в мотках, розетах с рядной намоткой, на катушках.

Проволока на катушках смазкой не покрывается. Проволока без покрытия покрывается слоем специального консервационного масла. Проволока канатная упаковывается слоем бумаги, затем слоем полимерной пленки.

Оформить заказ на канатную проволоку ГОСТ 7372 от двух тонн с доставкой по России вы можете у наших менеджеров.

Где применяется?

Производство пружин бывает холодной и горячей методикой. Для холодной навивки используются специальные пружинонавивочные автоматы и станки. Проволока должна быть из углеродистых сталей, потому что конечная деталь не будет подвергаться закалке. В России холодный метод используется чаще, так как он не такой дорогостоящий и затратный.

Описание процесса.

- Пружинная проволока подготавливается к работе, проверяется на отсутствие дефектов.

- Полотно проволоки продевается через кронштейн в суппорте, а конец закрепляется зажимом на оправе.

- Верхним валом регулируется натяжение.

- Включается наматывающий валик (его скорость зависит от диаметра проволоки).

- Полотно обрезается, когда достигнуто нужное количество витков.

- Последний этап — механическая и термическая обработка готовой детали.

Горячим методом можно изготовить детали только с диаметром сечения от 1 сантиметра. Во время навивки происходит быстрый и равномерный нагрев. Процесс выглядит следующим образом.

- Полотно проволоки, разогретое докрасна, просовывают через фиксатор и закрепляют концы зажимами.

- Верхним валиком задается натяжение.

- Регулируется скорость вращения (также все зависит от диаметра), включается станок.

- После заготовка снимается.

- Далее идет термическая закалка — охлаждение в масляном растворе.

- Механическая обработка готовой детали и нанесение антикоррозийного состава.

Во время горячего способа навивки, разрезание пружины на части не предусматривается, если нужный размер уже достигнут, то есть навивка происходит на полную длину полотна. Уже после этого разрезается на части нужной длины. В данном способе последняя термическая обработка нужна для снятия у детали внутреннего напряжения. Рекомендуется работать с масляным раствором, а не с водой, чтобы во время закалки на стали не пошли трещины.

Как выглядит пружинная проволока, смотрите далее.

Область применения гибкого материала

Очень сложно перечислить сферу применения такого изделия. На производстве оцинкованная стальная проволока используется для изготовления:

- Сетки.

- Тросов.

- Пружин.

- Электрических проводов.

- Электродов.

Наибольшее распространение получило круглое сечение. В быту используются также и другие сечения:

- Квадратное.

- Овальное.

- Шестиугольное.

Очень редко встречается 4 мм оцинкованное изделие, имеющее трапециевидное сечение.

Технология изготовления проволоки

Покрытие цинком таких изделий выполняется несколькими способами. Они имеют характерные отличия.

- Гальваническое покрытие. При выполнении такой работы используется соляной раствор вкупе с электрическим током. Изделие будет играть роль катода. Любой внешний электрод становится анодом.

- Горячий метод. Материал опускают в расплавленный раствор цинка с другими химическими веществами. Если соблюдать все требования технологического процесса, цинковое покрытие становится максимальным. При нарушении температурного режима изделие может потерять свою прочность.

При покупке изделия в специализированном магазине можно проверить его состояние. Достаточно просто согнуть катанку, а потом резко разогнуть. На металлической поверхности останется характерный след. Если хорошо видно, что проволка скоро сломается, следовательно, уменьшились её прочностные характеристики. Этот материал не простоит очень долго. Он быстро сломается.

Положительные характеристики катанки

Оцинкованный материал получил большую популярность из-за его великолепных свойств. Они намного превосходят другие изделия, которые не имеют специального покрытия. К преимуществам оцинкованной проволоки можно отнести:

Оцинкованный материал получил большую популярность из-за его великолепных свойств. Они намного превосходят другие изделия, которые не имеют специального покрытия. К преимуществам оцинкованной проволоки можно отнести:

Благодаря цинку происходит отражение любого воздействия атмосферы. Иначе говоря, изделие остаётся нейтральным к высокой влажности, атмосферным явлениям. В таких условиях обычная проволока быстро заржавеет и рассыплется. Оцинкованная катанка рассчитана на длительный срок эксплуатации.

Внешний вид изделия смотрится приятно и очень современно.

Из такой оцинкованной проволоки, прошедшей хорошую термообработку, изготавливают небольшие гвозди. Самыми популярными стали диаметры 3—8 мм. Из этого сечения получаются очень хорошие гвозди.

Катанку с цинковым покрытием используют для создания армированной проводки, когда прокладывают различные виды кабеля.

Оптимальная толщина покрытия

При изготовлении катанки цинковое покрытие делают разной толщины. Эксплуатационные характеристики, а также стоимость изделия зависят от толщины покрытия. Чем толще, тем дороже. Профессионалы рекомендуют пользоваться средним значением.

В строительстве такую проволоку применяют для армирования бетона, выполнения штукатурных работ, а также создания кирпичной кладки.

Катанка диаметром 2 мм считается самой тонкой. Благодаря её мягкости, с ней легко работать руками. Она используется в электротехническом производстве. Так, 3 мм оцинковка отличается высокой прочностью. Она рассчитана на длительную эксплуатацию.

Намного реже можно встретить проволоку сечением 6 мм. Её применяют для изготовления сетки, когда выполняются отделочные работы. А 8 мм оцинкованная катанка используется для создания бетонного пола, для армирования, при кладке стен и выполнении разнообразных строительных работ.

Переплавка

Отработанную или деформированную медную проволоку можно переплавить в специальных промышленных печах. После переплавки медь также должна пройти несколько этапов очистки, чтобы избавить материал от различных примесей. На заводах это происходит следующим образом:

- Медный металлолом очищают от обмотки и помещают в специальные чаны, где происходит нагрев материала.

- Чтобы повысить температуру производится впрыскивание кислорода.

- В результате этой операции температура резко повышается, что приводит к полному расплавлению меди и выгоранию всех основных примесей.

- После этого включаются специальные вытяжки, что приводит к вращению чана с металлом — благодаря этому происходит отделение меди от тугоплавкого мусора.

- Теперь медь разливается в формы, а после небольшого остывания помещается в водяные ванны — в результате образуются твердые слитки.

- После этого медь помещается в специальные электролизные ванны — это позволяет избавиться от различных металлических примесей (золото, серебро, алюминий, теллур и другие элементы).

- Потом формируются небольшие пластины, которые потом отправляются на переплавку — в конце из расплавленной меди методом литья формируется толстая проволока (после остывания с помощью волочения можно уменьшить ее диаметр стандартным образом).

Обратите внимание, что на фабриках медь проходит через несколько стадий очистки — именно поэтому переплавка меди в домашних условиях практически не имеет смысла. Да, теоретически Вы можете и дома нагреть медь до нужных температур с последующим расплавлением металла

Однако в домашних условиях практически очень сложно произвести очистку без специального оборудования.

1 Особенности производства и применения ПП

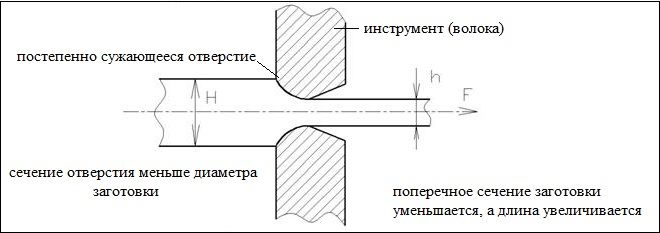

Данная проволока изготавливается по двум Госстандартам – 9389–75 и 14963–78 по технологии волочения (протяжки) исходной заготовки через ряд отверстий, сечение которых уменьшается. После этого ПП проходит процедуру термической обработки. Она необходима для улучшения пружинных свойств готовой продукции.

Также термообработка увеличивает прочность готовых проволочных изделий на разрыв. Допускается не подвергать проволоку тепловой обработке. Но в этом случае готовые конструкции, которые будут делать из нее, обязательно проходят операцию термообработки.

Производство пружинной проволоки

Производство пружинной проволоки

Последнее отверстие для протяжки на волочильных станах нередко оборудуют особой калибровочной фильерой. Делается это тогда, когда по условиям техпроцесса требуется получить калиброванное изделие с гладкой и максимально ровной поверхностью.

При производстве этих изделий из ПП на специальных станках обычно выполняется отпуск стали (предварительный) и закалка, следующая за ним. Эти операции улучшают прочностные показатели готовых конструкций.

Отпуск и закалка изделий из ПП

Навивка пружин осуществляется по двум методикам – горячей и холодной. Более качественные изделия получаются при использовании горячей схемы, предполагающей нагрев проволочного сырья перед навивкой до температуры отпуска металла. Затем (после непосредственно навивки и последующей обрезки деталей до нужных геометрических размеров) производится закаливание получившейся продукции.

В настоящее время пружинная проволока применяется дизайнерами, создающими оригинальные интерьерные проекты для жилых помещений, торговых и офисных комплексов. Она легко гнется, позволяя формировать «украшения» практически любой формы, и обладает высокими декоративными качествами. Особые свойства описываемого материала были оценены и производителями мебели. Они применяют проволоку для пружин в качестве прочного отделочного материала для диванов и столов, шкафов и стульев.

Проволока из углеродистой конструкционной стали

по ГОСТ 17305-91

Проволоку холоднотянутую, термически обработанную изготовляют из стали марок 08кп; 10; 10пс; 15кп; 15пс; 20; 20пс; 20кп; 25; 30; 35; 40; 45; 50 по ГОСТ 1050-88

Диаметр проволоки, мм: 0,3; 0,4; 0,5; 0,6; 0,7; 0,8; 0,9; 1,0; 1,1; 1,2; 1,3; 1,4; 1,5; 1,6; 1,7; 1,8; 1,9; 2,0; 2,2; 2,5; 2,8; 3,0; 4,0; 4,5; 6; 7 В зависимости от механических свойств проволоку изготовляют групп: 1, 2

Пример обозначения проволоки диаметром 5 мм из стали 40, группы 1.Проволока 5-40 ГОСТ 17305-91 Проволоку диаметром 0,5 — 4 мм применяют для стопорения крепежных деталей

Механические свойства проволоки (по ГОСТ 17305-91)

| Диам. прово локи, мм | Врем. сопро тивл. раз рыву, Н/мм2 из стали марок 08кп, гр.1 | Врем. сопро тивл. раз рыву, Н/мм2 из стали марок 10, 10пс, 10кп, гр.2 | Врем. сопро тивл. раз рыву, Н/мм2 из стали марок 10, 10пс, 10кп, гр.1 | Врем. сопро тивл. раз рыву, Н/мм2 из стали марок 15, 15кп, 15пс, 20, 20пс, 20кп, гр.2 | Врем. сопро тивл. раз рыву, Н/мм2 из стали марок 15, 15кп, 15пс, 20, 20пс, 20кп, гр.1 | Врем. сопро тивл. раз рыву, Н/мм2 из стали марок 25, 30, 35 | Врем. сопро тивл. раз рыву, Н/мм2 из стали марок 40, 45, 50 | Число пере гибов из стали марок 08кп, 10, 10пс, 10кп, гр.2 | Число пере гибов из стали марок 08кп, 10, 10пс, 10кп, гр.1 | Число пере гибов из стали марок 15, 15пс, 15кп, 20, 20пс, 20кп, гр.2 | Число пере гибов из стали марок 15, 15пс, 15кп, 20, 20пс, 20кп, гр.1 | Число пере гибов из стали марок 25, 30, 35 | Число пере гибов из стали марок 40, 45, 50 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 0,32-0,75 | 490 | 640 | 540 | 640 | 590 | 980 | 1080 | — | — | — | — | — | — |

| 0,8-1,00 | 440 | 590 | 490 | 590 | 540 | 880 | 980 | 7 | 6 | 7 | 6 | 6 | 5 |

| 1,1-1,2 | 440 | 590 | 490 | 590 | 540 | 780 | 880 | 9 | 7 | 8 | 6 | 7 | 6 |

| 1,2-1,5 | 440 | 590 | 490 | 590 | 540 | 780 | 880 | 4 | 3 | 4 | 3 | 3 | 2 |

| 1,5-2,0 | 440 | 590 | 490 | 590 | 540 | 780 | 880 | 7 | 6 | 7 | 6 | 5 | 4 |

| 2,1-2,6 | 390 | 590 | 440 | 590 | 490 | 780 | 880 | 7 | 6 | 7 | 6 | 5 | 3 |

| 2,6-3,0 | 390 | 590 | 440 | 590 | 490 | 780 | 880 | 7 | 6 | 6 | 5 | 3 | 3 |

| 3,1-3,5 | 390 | 590 | 440 | 590 | 490 | 690 | 780 | 8 | 6 | 8 | 6 | 4 | 3 |

| 3,6-4,0 | 390 | 590 | 440 | 590 | 490 | 690 | 780 | 7 | 6 | 6 | 5 | 3 | 2 |

| 4,1-5,0 | 390 | 590 | 440 | 590 | 490 | 690 | 780 | 7 | 5 | 7 | 5 | 5 | 3 |

| 5,3-6,0 | 240 | 590 | 390 | 590 | 440 | 690 | 780 | 6 | 5 | 5 | 4 | 2 | 1 |

| 6,1-7,0 | 240 | 590 | 390 | 590 | 440 | 640 | 740 | 9 | 8 | 7 | 6 | 3 | 1 |

| 7,5-10,0 | 240 | 590 | 390 | 590 | 440 | — | — | 6 | 5 | 5 | 4 | — | — |

Временное сопротивление разрыву проволоки группы 2 из стали 08кп 590 Н/мм2

Основные этапы

Суть технологии, по которой выполняют волочение проволоки, заключается в том, что металлическую заготовку из стали, меди или алюминия протягивают через сужающееся отверстие – фильеру. Сам инструмент, в котором такое отверстие выполнено, называется волокой, его устанавливают на специальное оборудование для волочения проволоки. На то, какими диаметром, сечением и формой будет обладать готовое изделие, оказывают влияние параметры фильеры.

Принцип волочения металла

Выполнение волочения, если сравнивать такую технологическую операцию с прокаткой, позволяет получать изделия, отличающиеся более высокой чистотой поверхности и исключительной точностью геометрических параметров. Такими изделиями могут быть не только различные типы проволоки (электротехническая, используемая для сварки, вязочная и др.), но также фасонные профили, трубы и прутки разного диаметра. Полученные по такой технологии изделия отличаются и лучшими механическими характеристиками, так как в процессе волочения металла с его поверхностного слоя снимается наклеп. Что касается именно производства проволоки, то методом волочения можно получить изделия, диаметр которых находится в интервале от 1–2 микрон до 10 и даже более миллиметров.

Технология волочения сегодня уже хорошо отработана, для ее реализации используются современные модели волочильных станков, работающих без сбоев и позволяющих выполнять технологический процесс на скорости, доходящей до 60 метров готового изделия в секунду. Использование такого оборудования для волочения, кроме того, позволяет обеспечить значительную величину обжатия заготовки.

Технологическая схема волочения проволоки из нержавеющей стали

Изготовление проволоки по технологии волочения включает в себя несколько этапов.

- Исходная заготовка подвергается процедуре травления, для чего используется сернокислый раствор, нагретый до 50 градусов. С поверхности металла, прошедшего такую процедуру, легко снимается окалина, за счет чего увеличивается срок службы матриц волочильных станков.

- Чтобы увеличить пластичность обрабатываемой заготовки, а ее внутреннюю структуру довести до мелкозернистого состояния, выполняют предварительный отжиг металла.

- Остатки травильного раствора, который является достаточно агрессивным, нейтрализуют, после чего заготовку подвергают промывке.

- Чтобы конец заготовки можно было пропустить в фильеру, его заостряют, для чего может быть использован молот или ковочные валки.

- После завершения всех подготовительных операций заготовка пропускается через фильеры для волочения проволоки, где и формируются профиль и размеры готового изделия.

- Производство проволоки завершается выполнением отжига. После волочениия изделие также подвергают ряду дополнительных технологических операций – резке на отрезки требуемой длины, снятию концов, правке и др.

Виды алюминиевой проволоки и правила ее применения

Сварочная алюминиевая проволока для полуавтомата представляет собой отдельные прутки или катушки определенного диаметра. В любом случае они герметично упакованы. С этим связана первая особенность использования данного материала.

Дело в том, что алюминий в обычных условиях покрыт прочной и эластичной оксидной пленкой. Температура ее плавления — около 2500º С. В это же время плавление чистого алюминия не выше 600º С. Для сплавов ситуация не сильно отличается.

Дело в том, что алюминий в обычных условиях покрыт прочной и эластичной оксидной пленкой. Температура ее плавления — около 2500º С. В это же время плавление чистого алюминия не выше 600º С. Для сплавов ситуация не сильно отличается.

Следствием этой особенности алюминия и его сплавов является необходимость предварительного удаления оксидной пленки с поверхности соединяемых деталей (например, механическим или ручным инструментом). Сам же электрод должен быть чист от оксида изначально.

Следствием этой особенности алюминия и его сплавов является необходимость предварительного удаления оксидной пленки с поверхности соединяемых деталей (например, механическим или ручным инструментом). Сам же электрод должен быть чист от оксида изначально.

Алюминиевая проволока для полуавтомата

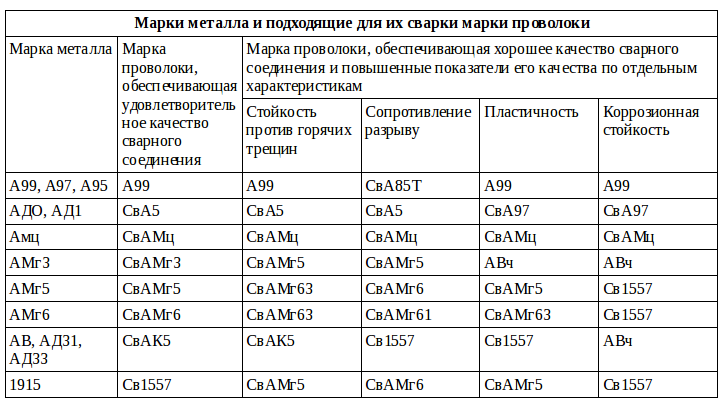

При выборе проволоки для сварки алюминиевых сплавов нужно учитывать какие качества требуются от будущего сварного шва:

- Сопротивляемость шва на разрыв.

- Пластичность соединения.

- Стойкость к коррозии.

- Стойкость к растрескиванию от нагрева.

Удобнее всего воспользоваться приводимой ниже таблицей.

При использовании сварочных электродов нужно помнить о необходимости их предварительной подготовки. В специальной покупной или самодельной печи проводится предварительный равномерный нагрев электродов и их так называемая прожарка. Это позволит формировать очень качественный шов.

Алюминий при нагреве не меняет своего цвета, в отличии от многих других металлов, поэтому нужно быть особенно осторожным при работе с ним — легко довести до прожига

Кроме предварительной подготовки электродов всегда нужно подготовить и соединяемые детали. Их нужно заранее равномерно прогреть. И следить за сохранением этого равномерного прогрева все время формирования шва.

Щелочная ванна — это наиболее эффективный способ комплексной очистки от оксидной пленки и обезжиривания алюминиевых деталей. Для нужно составить особый раствор из 2 литров чистой воды, 100 г тринатрийфосфата, 100 г соды и 50 г жидкого стекла. Раствор должен быть нагрет до температуры 60-70º С

Нужно учитывать и то, что алюминий склонен неравномерно остывать и, как следствие, трескаться. Конечно, это компенсируется пластичностью этого металла. Но если сварные швы расположить слишком близко друг от друга (около 10-15 мм), то обязательно появятся трещины.

Расплавленный алюминий и его сплавы очень текучи. Именно поэтому все швы делаются в один слой за один проход. При возможности рекомендуется использовать ограничивающие расплавленный металл вкладыши